IN-W200

項目背景

某流體控制領域的服務商,服務于暖通、給水、消防、水暖配件及水處理五個市場;提供閥門、管件及軟管等200多系列、上萬種規格的產品。公司在2001年實施ERP產品,實現從研發到訂單、計劃、采購、庫存、生產等全過程的管理,系統成功運行多年,應用情況良好。但同時也存在著制造行業ERP應用普遍存在的問題:

1. ERP計劃與現場執行計劃脫節:ERP計劃一般以車間(班組)為基礎,現場執行則以具體設備(生產線)或員工為基礎,從ERP計劃到現場執行計劃的分解基本依靠車間主任和班組長的經驗手工進行。

2.ERP生產現場管控能力薄弱:ERP在如何保證車間現場按指令執行,保證質量按標準執行,現場班組長、操作工、調機員管理,設備及程序管理,現場異常情況處理等方面基本沒有功能支持。

3.無法及時了解生產進度:產品具有多品種、多批次、訂單變化快的特點,而生產進度是經過人工統計后,再手工錄入到ERP中,存在延遲和失真,嚴重影響計劃員進行計劃監控和調度,車間對計劃變化也反應滯后。

以上管理難點及管理工具的的缺乏,迫切希望建立生產現場實時監測和協同工作的信息化平臺,實現實時監控、實時反饋,從而有效提高生產現場故障處理的效率和透明度;在不增加設備的情況下,通過以“精益生產”為核心思想的來指導生產,提高生產效率,提高生產質量、縮短生產周期、降低生產成本、實現透明化。

方案簡介

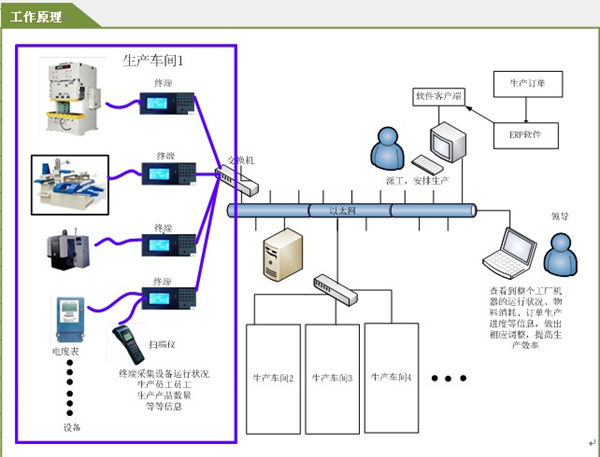

基于可實現性、可操作性、可擴展性和可兼容性原則,設計可行性解決方案,通過自主研發的IN-W200業務終端與車間關鍵資源(設備、人員、物料)進行集成,以無線傳輸的方式搭建集團內部的物聯網平臺。

1. 直接從加工設備上采集實際工藝參數、生產節拍,防止數據的失真,減少由人工統計的誤差和延遲導致的決策延誤。

2.詳細的現場數字化信息(時間、設備、人員、批次等)為生產的實時監控提供了基礎的數據來源。

3. 對于設備停機狀態和管理應答等有不確定性的數據,使用鍵盤輸入,彌補了自動數據采集的不足。

4.避開設備自動控制系統的協議限制,實現所有加工設備的聯網和生產全流程控制。

5.不改變現有生產布局、裝備水平和管理能力的情況下,實現精益和敏捷生產。

6.減少人工派工、人工輸入、減少紙張的使用。

7.直接在終端處上報停機信息,并發送短信至相關責任人,引導生產主管和生產支持職能部門快速處理生產異常。采集的生產現場數據的準確性和及時性,可以一方管理人員可以快速了解車間的實時生產情況,操作工同時可以通過業務終端實時請求管理人員進行支持。

工作原理

業務價值

通過IN-W200系統產品進行生產車間的關鍵資源數據聯網的構建,采集并管理生產過程中的各種設備與加工信息,為企業提供車間現場的各種數據,以方便企業對車間生產任務及時進行調整,提高了企業的生產效率,提升了企業的產品品質。

|